در صنایع مدرن و پروژههای ساخت و ساز پیشرفته، ورق استیل یکی از حیاتیترین مصالح است که دوام، مقاومت و زیبایی سازه را تضمین میکند. اما سوراخکاری آن بدون رعایت اصول، ابزار و تکنیکهای مناسب میتواند موجب آسیب سطحی، لبپر شدن یا کاهش طول عمر ورق شود. چگونه ورق استیل را سوراخ کنیم موضوعی است که هر مهندس، نصاب یا تکنسین باید با آن آشنایی کامل داشته باشد تا کیفیت و دقت پروژههای صنعتی حفظ شود. در این مقاله، تمامی نکات تخصصی از انتخاب ورق و مته تا تکنیکهای پیشسوراخکاری و ایمنی، بهصورت مرحله به مرحله بررسی شدهاند تا شما با اطمینان کامل کار را انجام دهید.

شناخت انواع ورق استیل و ویژگیهای آن

برای درک کامل چگونه ورق استیل را سوراخ کنیم، شناخت دقیق انواع ورق استیل و ویژگیهای مکانیکی و شیمیایی هر گرید ضروری است. ورق استیل 304 یکی از پرکاربردترین گریدهای Austenitic است که مقاومت بسیار خوبی در برابر خوردگی و زنگزدگی دارد و انعطافپذیری مناسبی برای پروژههای ساختمانی و صنایع غذایی ارائه میدهد. این گرید، غیرمغناطیسی است و به دلیل سختی متوسط، سوراخکاری آن نسبتاً ساده است اما نیازمند متههای HSS با کیفیت و کنترل سرعت مناسب است تا از لبپر شدن لبهها جلوگیری شود. ورق استیل 316، گریدی با مقاومت شیمیایی و خوردگی بسیار بالا است و در محیطهای دریایی، صنعتی و شیمیایی کاربرد دارد. سختی بالاتر این گرید نسبت به 304 باعث میشود که استفاده از تکنیکهای پیشسوراخکاری، متههای تنگستن کارباید و روانکنندههای صنعتی ضروری باشد تا سوراخها تمیز، دقیق و استاندارد صنعتی ایجاد شوند. در مقابل، ورق استیل 430 که از نوع فریتیک و مغناطیسی است، سختی متوسط دارد و به راحتی توسط متههای معمولی سوراخ میشود، اما مقاومت کمتری در برابر خوردگی دارد و حساسیت بیشتری نسبت به لبپر شدن لبهها نشان میدهد. استفاده از روانکننده و فشار کنترلشده، کیفیت سوراخکاری این گرید را تضمین میکند و از آسیب به سطح ورق جلوگیری مینماید. شناخت این تفاوتها به شما امکان میدهد ابزار، مته و تکنیک مناسب را انتخاب کنید و فرآیند سوراخکاری ورق استیل را با دقت، سرعت و ایمنی بالاتر انجام دهید. انتخاب درست گرید و رعایت نکات فنی، پایهای برای دستیابی به نتایج حرفهای در پروژههای صنعتی است.

ابزارهای ضروری برای سوراخ کردن ورق استیل

برای سوراخ کردن ورق استیل، استفاده از ابزارهای مناسب اهمیت زیادی دارد تا هم کیفیت کار حفظ شود و هم از آسیب به سطح ورق جلوگیری گردد. از مهمترین ابزارهای مورد نیاز میتوان به دریل برقی یا ستونی با متههای مخصوص استیل (از جنس کبالت یا کاربید تنگستن) اشاره کرد که مقاومت بالایی در برابر حرارت و سختی فلز دارند. پانچ دستی یا هیدرولیکی نیز برای ایجاد سوراخهای دقیق در ضخامتهای پایینتر کاربرد دارد. در کنار این ابزارها، روغن برش یا اسپری خنککننده برای کاهش اصطکاک و جلوگیری از سوختن لبه سوراخ ضروری است. انتخاب درست ابزار و سرعت مناسب دریلکاری، تأثیر مستقیمی بر تمیزی و دوام کار نهایی دارد.

انتخاب مته مناسب برای انواع ورق استیل

انتخاب مته مناسب، یکی از کلیدیترین عوامل موفقیت در فرآیند سوراخکاری ورق استیل محسوب میشود و کیفیت نهایی سوراخها را بهطور مستقیم تعیین میکند. متههای HSS برای ورقهای نازک و متوسط و متههای تنگستن کارباید برای ورقهای ضخیم و مقاوم مانند ورق استیل 430، ورق استیل 316 و ورق استیل 304 بهترین عملکرد را ارائه میدهند. زاویه نوک، قطر و جنس مته باید متناسب با سختی و نوع ورق انتخاب شود تا از لغزش، ایجاد حرارت بیش از حد و آسیب به سطح جلوگیری گردد. استفاده از متههای تخصصی برای فلزات ضدزنگ، دقت سوراخکاری را بهطور قابل توجهی افزایش میدهد، طول عمر ابزار را حفظ کرده و هزینههای نگهداری را کاهش میدهد. انتخاب صحیح مته، پایهای برای ایجاد سوراخهای صاف، دقیق و مطابق استانداردهای صنعتی است و تضمین میکند که عملیات سوراخکاری با کیفیت حرفهای و ایمنی کامل انجام شود.

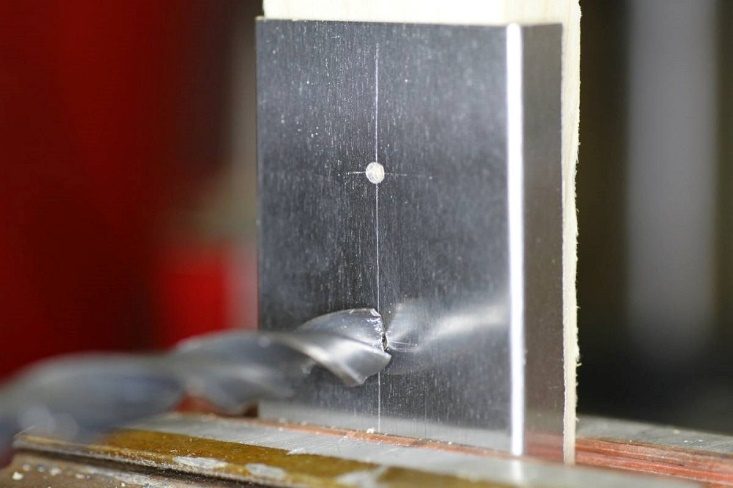

تکنیکهای پیشسوراخکاری (Pilot Hole)

پیشسوراخکاری، یا ایجاد سوراخ اولیه، یکی از تکنیکهای حیاتی و حرفهای در فرآیند سوراخکاری ورق استیل محسوب میشود و نقش مهمی در کیفیت نهایی سوراخها ایفا میکند. این روش با کاهش فشار و حرارت وارده بر مته اصلی، از لبپر شدن لبهها و ایجاد ترک در ورق جلوگیری میکند و امکان سوراخکاری دقیق و ایمن را فراهم میآورد. در ورقهای ضخیم یا گریدهای مقاوم، پیشسوراخکاری به صورت مرحلهای انجام میشود تا کنترل فرآیند افزایش یابد و امکان استفاده از متههای بزرگ با حداقل ریسک آسیب فراهم گردد. اجرای صحیح این تکنیک، تضمین میکند که سوراخها هم از نظر قطر و هم از نظر کیفیت سطح، با استانداردهای صنعتی و معیارهای مهندسی کاملاً مطابقت داشته باشند. علاوه بر این، پیشسوراخکاری طول عمر مته و ابزارهای سوراخکاری را افزایش داده و ایمنی پرسنل را در محیط کار بهبود میبخشد.

تنظیم سرعت دریل و زاویه مناسب

کنترل دقیق سرعت دریل و زاویه ورود مته، یکی از مهمترین عوامل موفقیت در فرآیند صحیح سوراخکاری ورق استیل محسوب میشود. سرعت بالای دریل میتواند باعث تولید حرارت شدید در ناحیه تماس شود و ساختار سطح ورق را تحت تأثیر قرار داده یا منجر به ذوب جزئی شود، در حالی که سرعت پایین، فشار اضافی به مته وارد کرده و احتمال لغزش یا لبپر شدن لبههای سوراخ را افزایش میدهد. زاویه مناسب مته، بسته به ضخامت و نوع گرید ورق معمولاً بین ۹۰ تا ۱۲۰ درجه انتخاب میشود تا از ترکهای شعاعی و آسیب لبهها جلوگیری شود. ترکیب دقیق سرعت و زاویه ورود مته، تضمین میکند که سوراخها تمیز، دقیق و مطابق با استانداردهای صنعتی باشند و در عین حال طول عمر ابزار و مته حفظ گردد. رعایت این اصول، کیفیت سوراخکاری را به سطح حرفهای میرساند و امکان اجرای پروژههای حساس صنعتی را با ایمنی و دقت بالا فراهم میکند.

تعیین محل سوراخ و علامتگذاری دقیق

یکی از حیاتیترین مراحل قبل از اجرای فرآیند سوراخکاری ورق استیل، تعیین دقیق محل سوراخ و علامتگذاری آن است. استفاده از قلم مرکز، نشانگرهای صنعتی و ابزارهای اندازهگیری دقیق، امکان مکانیابی صحیح را فراهم کرده و ریسک خطاهای احتمالی را به حداقل میرساند. علامتگذاری دقیق، بهویژه در پروژههای صنعتی حساس و سازههایی با استانداردهای سختگیرانه، تضمین میکند که سوراخها با فاصله مناسب و کاملاً همراستا ایجاد شوند. بدون این مرحله، حتی استفاده از بهترین ابزارها و تکنیکها نمیتواند کیفیت سوراخها را تضمین کند و احتمال ایجاد هزینههای اضافی، اصلاحات پس از اجرا و آسیب به ورق افزایش مییابد. رعایت این مرحله حرفهای، پایهای برای سوراخکاری دقیق، ایمن و با استاندارد صنعتی است.

جلوگیری از لبپر شدن لبههای سوراخ

لبپر شدن لبههای سوراخ یکی از رایجترین و پرهزینهترین مشکلات در فرآیند سوراخکاری ورق استیل است که میتواند کیفیت و دوام سازه را کاهش دهد. استفاده از متههای تخصصی HSS یا تنگستن کارباید، کنترل دقیق فشار و سرعت دریل و اجرای تکنیک پیشسوراخکاری، از اصلیترین روشهای جلوگیری از این مشکل محسوب میشوند. در ورقهای ضخیم یا گریدهای مقاوم سوراخکاری مرحلهای همراه با استفاده از روانکنندههای صنعتی، ریسک ایجاد ترک، خمیدگی یا لبپر شدن لبهها را به حداقل میرساند. رعایت این نکات نه تنها اطمینان میدهد که سوراخها از نظر قطر و شکل استاندارد باشند، بلکه کیفیت نهایی کار و طول عمر سازه را نیز حفظ میکند. اجرای دقیق این تکنیکها پایهای برای سوراخکاری حرفهای، ایمن و با استاندارد صنعتی است.

روشهای دستی سوراخ کردن ورق استیل

سوراخکاری دستی، با استفاده از دریل یا مته دستی، روشی کاربردی برای پروژههای کوچک، ورقهای نازک یا محلهایی با دسترسی محدود است. این روش امکان کنترل دقیق فشار، زاویه ورود و میزان پیشروی مته را فراهم میکند و ریسک آسیب دیدن سطح ورق یا ایجاد لبپر شدن را کاهش میدهد. برای موفقیت در سوراخکاری دستی، استفاده از گیرههای محکمکننده، روانکنندههای صنعتی و تکنیک پیشسوراخکاری ضروری است. هرچند سرعت اجرای سوراخکاری دستی کمتر است، اما در پروژههای حساس که دقت و کیفیت سوراخها اهمیت بالایی دارد، گزینهای ایدهآل محسوب میشود.

روشهای ماشینی سوراخ کردن ورق استیل

در پروژههای صنعتی و با حجم بالا، استفاده از تجهیزات ماشینی مانند دریل ستونی، CNC و دستگاههای سوراخکاری اتوماتیک، استاندارد صنعتی را تضمین میکند. این روشها با کنترل دقیق فشار، زاویه ورود مته و سرعت، امکان تولید سوراخهای کاملاً همراستا و با کیفیت بالا را فراهم میکنند. کاهش دخالت دست، تکرارپذیری بالا و سرعت اجرای سریع، مزایای اصلی سوراخکاری ماشینی هستند. علاوه بر این، استفاده از ابزارهای ماشینی، ریسک ایجاد آسیب سطحی یا لبپر شدن لبهها را به حداقل رسانده و کیفیت نهایی پروژه را در سطوح حرفهای حفظ میکند.

ایمنی در سوراخکاری ورق استیل

رعایت نکات ایمنی، اساس و ستون فقرات هر فرآیند سوراخکاری ورق استیل است و نقش مستقیمی در کیفیت و دوام کار دارد. تراشههای تیز و داغ، لغزش ورق و خطرات ناشی از ابزارهای برقی میتوانند آسیبهای جدی به پرسنل و تجهیزات وارد کنند؛ بنابراین استفاده از تجهیزات حفاظتی شامل عینک ایمنی، محافظ صورت، دستکش مقاوم، لباس مناسب و محافظ گوش الزامی است. علاوه بر این، ثابت کردن ورق با گیرههای صنعتی و بررسی سلامت ابزارها قبل از شروع کار، ریسک حوادث را به حداقل میرساند. رعایت کامل اصول ایمنی نه تنها سلامت نیروی کار را تضمین میکند، بلکه کیفیت سوراخکاری و طول عمر سازههای تولید شده را نیز بهطور مستقیم افزایش میدهد. اجرای دقیق پروتکلهای ایمنی پایهای برای هر عملیات صنعتی حرفهای و استاندارد است.

نتیجهگیری

سوراخکاری ورق استیل فرآیندی ظریف و تخصصی است که نیازمند دانش دقیق از نوع ورق، ابزار مناسب، تکنیکهای کنترل فشار و سرعت و رعایت نکات ایمنی است. با انتخاب مته و روش مناسب، استفاده از پیشسوراخکاری و تجهیزات ماشینی یا دستی، و رعایت استانداردهای ایمنی، میتوان سوراخهایی دقیق، صاف و بدون آسیب ایجاد کرد. رعایت این اصول نه تنها کیفیت و دوام سازهها را تضمین میکند، بلکه بهرهوری و تکرارپذیری پروژههای صنعتی را نیز افزایش میدهد. با اجرای صحیح این روشها، هر فرد یا تیم صنعتی میتواند سطح حرفهای خود در کار با ورق استیل را ارتقا دهد و پروژههایی مطابق با استانداردهای بینالمللی ارائه کند.